Metal Casting ist ein Eckpfeiler der modernen Fertigung und bildet die Grundlage für die Gestaltung verschiedener Branchen. Dieser umfassende Leitfaden befasst sich mit verschiedenen Casting -Methoden, entdeckt ihre Arbeitsprinzipien und untersucht die umfangreichen Anwendungsbereiche, die sie für die Produktion zu entsprechen.

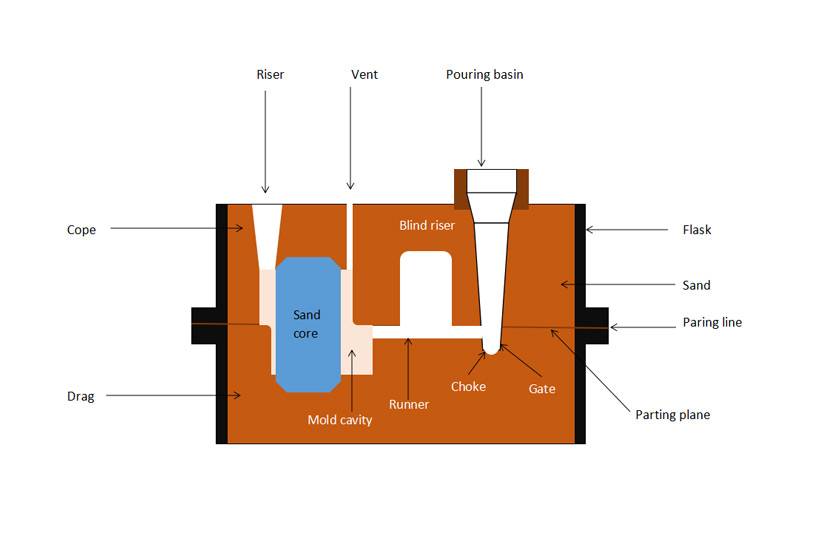

1. Sandguss

Arbeitsprinzip:

Die Einfachheit von Sand Casting liegt in der Herstellung von Formen aus Sand. Der Prozess beinhaltet die Bildung eines Musters, das Zusammenbau der Form und das sorgfältige Gießen von geschmolzenem Metall in den Hohlraum.

Anwendungsumfang:

Vielseitigkeit ist das Markenzeichen des Sandgusses. Es ist für Eisen- und Nichteisenmetalle geeignet und zeichnet sich in der Herstellung komplexer Formen aus und erleichtert große Produktionsläufe.

Vorteile:

Niedrige Kosten: Sand ist ein reichhaltiges und kostengünstiges Material.

Vielseitigkeit: Geeignet für verschiedene Metalle und komplizierte Designs.

Große Produktion: Ideal für die Massenproduktion.

Nachteile:

Oberflächenbeschaffung: Oberflächenbeschaffung kann im Vergleich zu anderen Methoden rau sein.

Toleranz: Toleranzen sind möglicherweise nicht so eng wie bei Präzisionsmethoden.

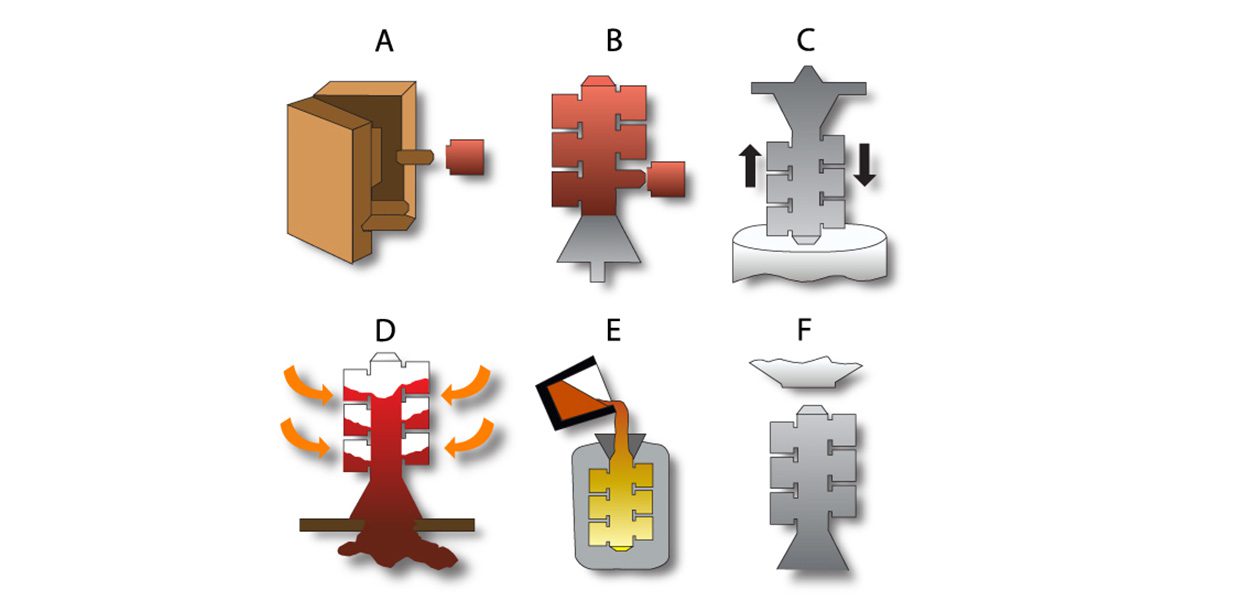

2. Investitionsguss

Arbeitsprinzip:

Investitionsguss oder verlorenes Wachsguss beinhaltet das Erstellen eines Wachsmusters, das Beschichten mit einer Keramikschale und das Schmelzen des Wachs, um einen Hohlraum für das Metall zu erzeugen.

Anwendungsumfang:

In der Luft- und Raumfahrt- und Schmuckindustrie wird das Investitionsguss für seine Präzision und Fähigkeit, komplizierte Details zu reproduzieren, verehrt.

Vorteile:

Hohe Präzision: Hervorragend für komplizierte Designs und feine Details.

Glattes Oberflächenfinish: Erzeugt Gussteile mit minimaler Nachbearbeitung.

Vielseitigkeit: Kann verschiedene Metalle werfen.

Nachteile:

Kosten: höhere Kosten im Vergleich zu anderen Methoden.

Produktionsrate: langsamer im Vergleich zu einigen hochvolumigen Techniken.

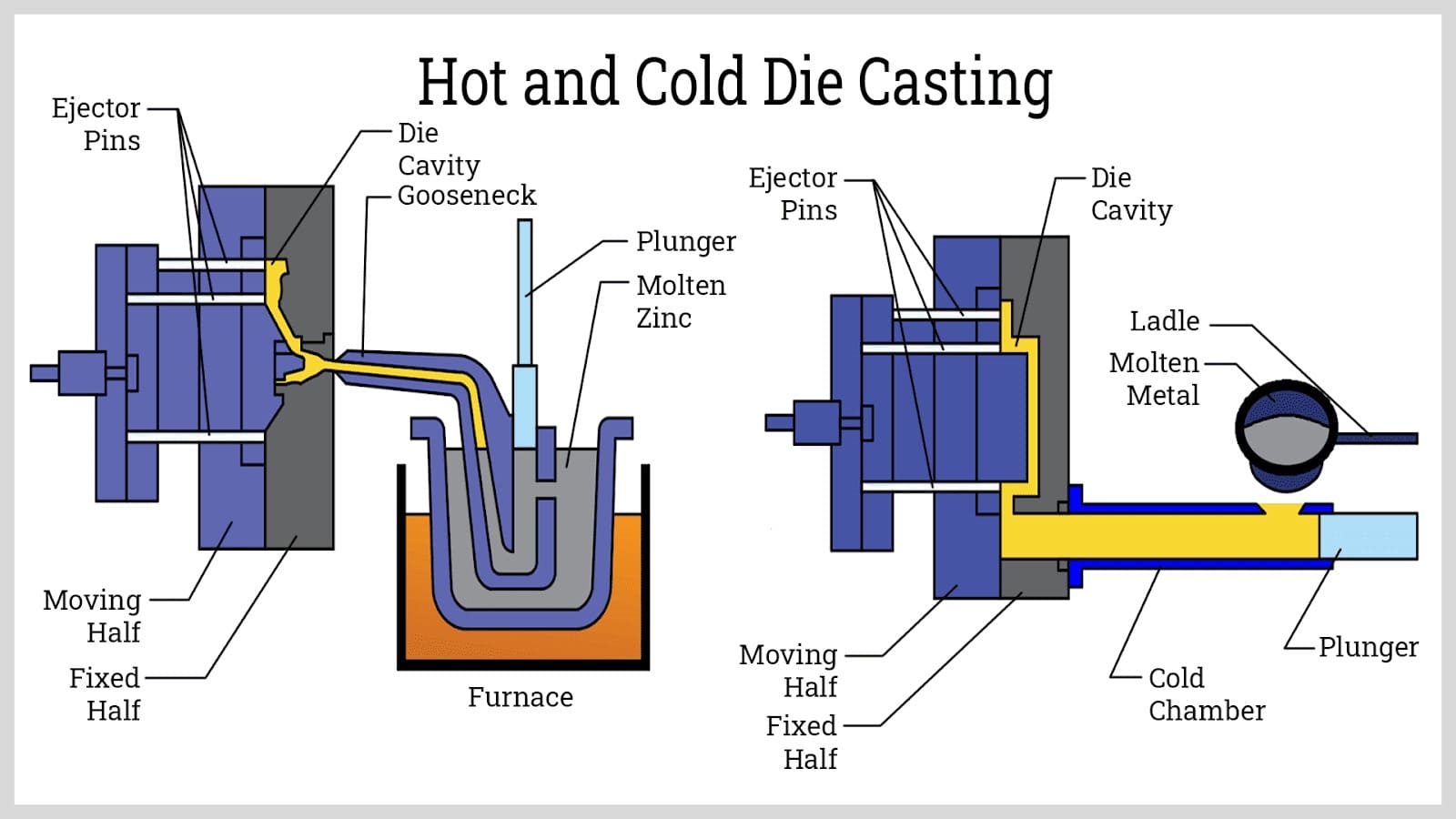

3. Casting

Arbeitsprinzip:

Die Gussguss injiziert geschmolzenes Metall in eine Stahlform bei hohem Druck, um eine schnelle Verfestigung und die Produktion präziser Teile zu gewährleisten.

Anwendungsumfang:

Die in der Automobil- und Elektronikindustrie weit verbreiteten Stempelgieße ist ideal für die Produktion komplexer Komponenten mit hoher Volumen.

Vorteile:

Hohe Produktionsrate: Schnelle Zykluszeiten für die Massenproduktion.

Komplexe Formen: Gut geeignet für komplizierte und komplexe Designs.

Dimensionsgenauigkeit: hohe Präzision und enge Toleranzen.

Nachteile:

Werkzeugkosten: Erste Werkzeugkosten können hoch sein.

Materialbeschränkungen: Beschränkt auf bestimmte Arten von Metallen.

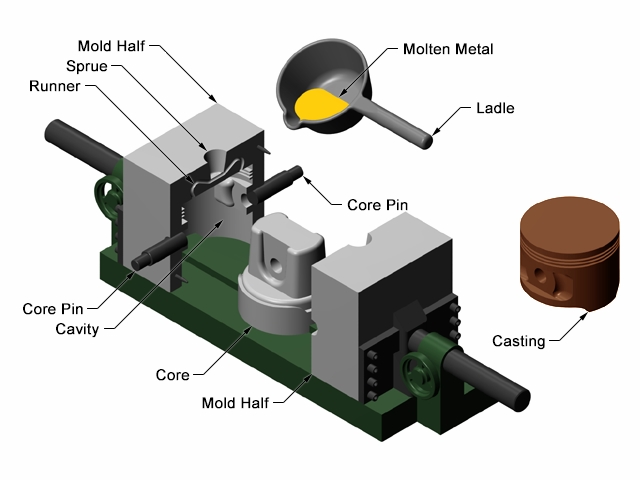

4. Permanentes Schimmelpilzguss

Arbeitsprinzip:

Das permanente Schimmelpilzguss verwendet wiederverwendbare Metallformen und kann Schwerkraft oder Niedrigdruck sein, wodurch die Auswahl der Technik Flexibilität bietet.

Anwendungsumfang:

Auf die dimensionale Genauigkeit konzentriert sich ausgiebig zum Gießen von Aluminium und Kupferlegierungen.

Vorteile:

Dimensionsgenauigkeit: Gut geeignet für Teile mit engen Toleranzen.

Wiederverwendbarkeit: Formen können mehrmals verwendet werden.

Kosteneffektiv: niedrigere Werkzeugkosten im Vergleich zu einigen Methoden.

Nachteile:

Komplexität: begrenzt auf weniger komplexe Designs im Vergleich zu anderen Methoden.

Materielle Einschränkungen: Am besten für bestimmte Metalle geeignet.

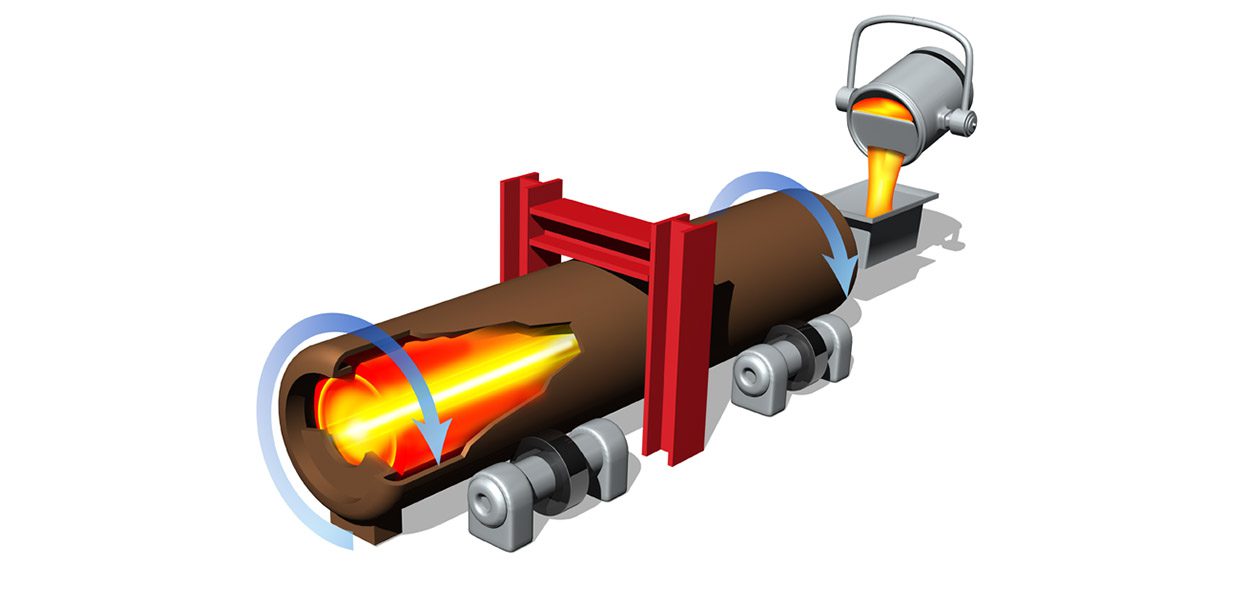

5. Zentrifugal -Casting

Arbeitsprinzip:

Das Zentrifugalguss beinhaltet das Gießen von geschmolzenem Metall in eine rotierende Form, um eine gleichmäßige Verteilung für zylindrische oder scheibenförmige Gussteile zu gewährleisten.

Anwendungsumfang:

Ideal zur Herstellung homogener und unfehlerfreier Gussteile, die üblicherweise für Rohre, Röhrchen und rotationssymmetrische Komponenten verwendet werden.

Vorteile:

Qualität: homogene und unfehlerfreie Gussteile.

Kostengünstig: Effizient für bestimmte Formen und Größen.

Materialeinsparungen: Minimiert Materialabfälle.

Nachteile:

Begrenzte Formen: beschränkt auf rotational symmetrische Teile.

Ausrüstungskosten: Möglicherweise sind spezielle Geräte erforderlich.

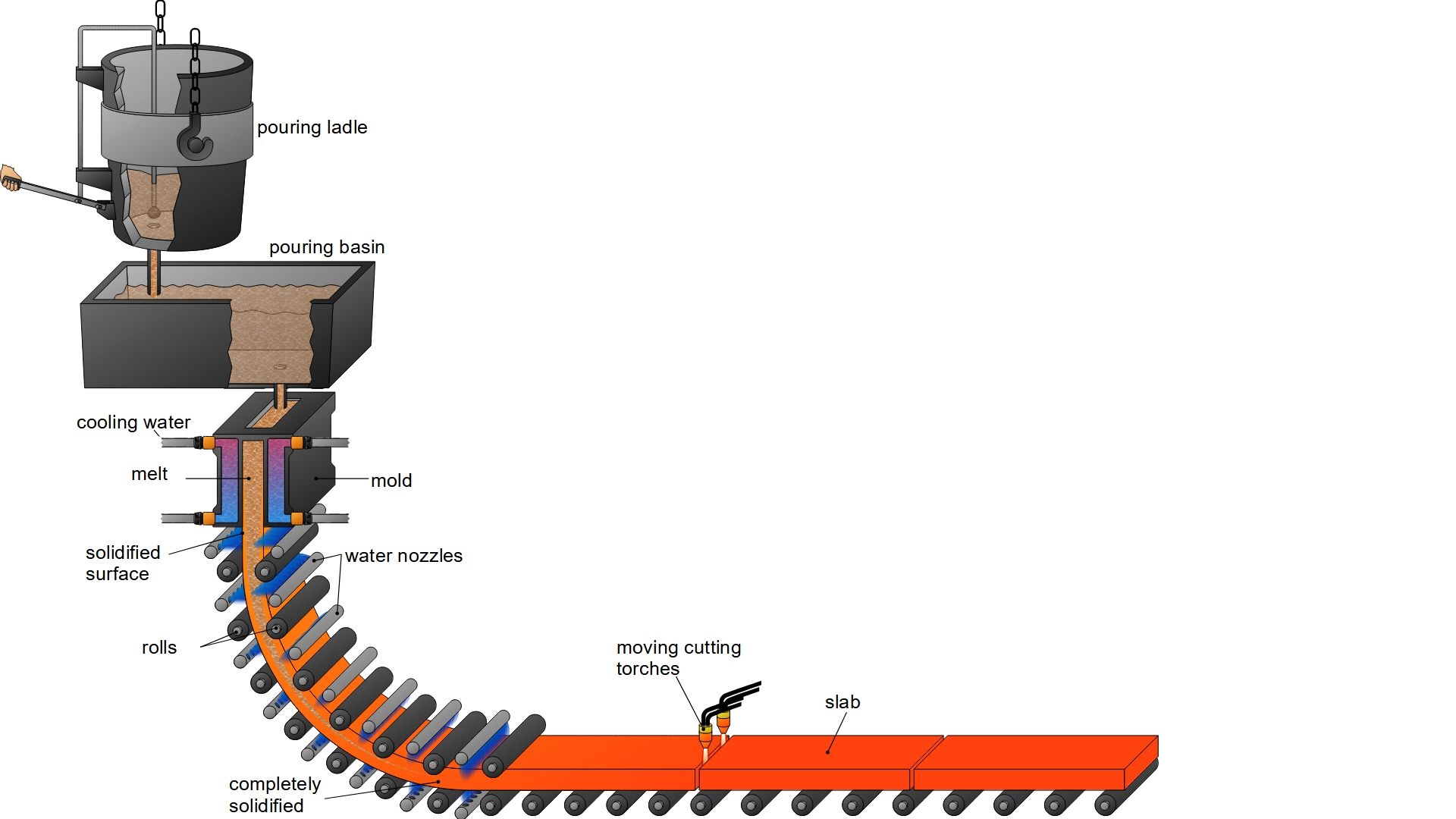

6. kontinuierliches Gießen

Arbeitsprinzip:

Durch kontinuierliches Gießen wird das kontinuierliche Gießen von geschmolzenem Metall in wassergekühlte Formen gegossen, die zur Herstellung langer Metallformen effizient sind.

Anwendungsumfang:

Weit verbreitet für die Herstellung langer Metallprodukte wie Balken und Platten.

Vorteile:

Effizienz: kontinuierliche und ununterbrochene Produktion.

Materialeinsparungen: Minimiert Materialabfälle.

Qualität: Homogene Struktur und verbesserte mechanische Eigenschaften.

Nachteile:

Erste Einrichtungskosten: Hohe Erstinvestitionen in Geräte.

Begrenzte Formen: Passt hauptsächlich für lange Formen.

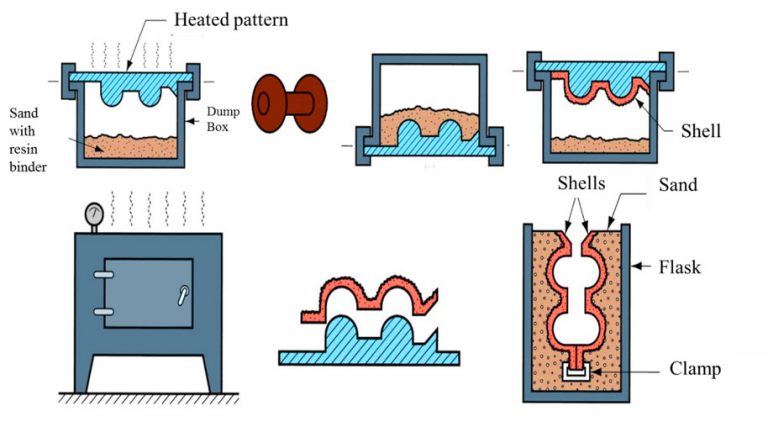

7. Schalenform

Arbeitsprinzip:

Die Schalenform, die dem Sandguss ähnelt, verwendet mit Harz beschichteten Sand, um Formen zu erzeugen. Der Prozess beinhaltet das Erhitzen der Schale, um eine robuste Form zu bilden.

Anwendungsumfang:

Branchen, die hochpräzise Gussteile wie Automobile und Luft- und Raumfahrt suchen, profitieren von der Schalenform.

Vorteile:

Präzision: Gute dimensionale Genauigkeit und Oberflächenbeschaffung.

Hohe Produktionsrate: schneller als herkömmliches Sandguss.

Vielseitigkeit: Geeignet für eine Reihe von Metallen.

Nachteile:

Ausrüstungskosten: Erste Einrichtungskosten können höher sein.

Materialabfall: Einige Materialabfälle in Form der Hülle.

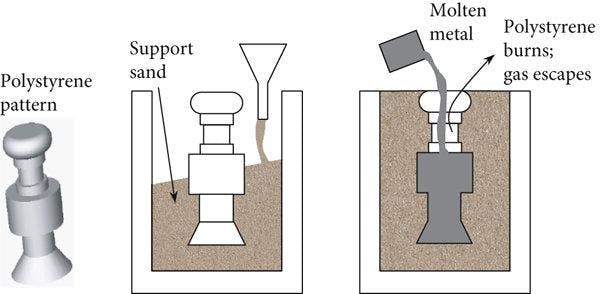

8. verlorenes Schaumstoffguss

Arbeitsprinzip:

Lost Foam Guss beinhaltet die Erstellung eines Schaumstoffmusters, das Beschichten mit einem feuerfesten Material und das Gießen geschmolzenes Metall, um den Schaum zu ersetzen.

Anwendungsumfang:

Ideal für komplizierte und komplexe Teile, die häufig in Gießereien und Automobilherstellung eingesetzt werden.

Vorteile:

Komplexe Formen: Gut geeignet für komplizierte Designs.

Reduzierte Bearbeitung: Eine minimale Bearbeitung nach der Kaste erforderlich.

Vielseitigkeit: Kann für verschiedene Metalle verwendet werden.

Nachteile:

Musterkosten: Schaummuster können kostspielig sein.

Oberflächenbeschaffung: Möglicherweise erreicht es nicht die gleiche Oberflächenbeschaffung wie Präzisionsmethoden.

9. Squeeze Casting

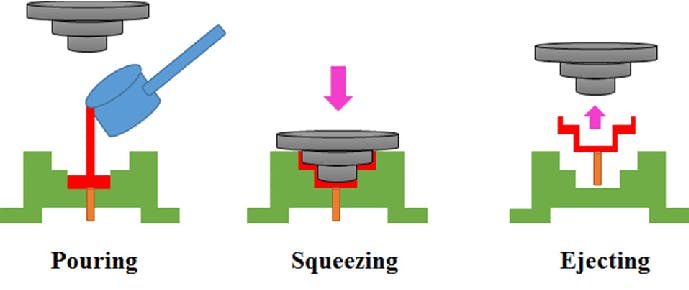

Arbeitsprinzip:

Beim Squeeze -Guss werden während der Verfestigung Druck auf geschmolzenes Metall ausgetragen, wodurch die mechanischen Eigenschaften des Gusss verbessert werden.

Anwendungsumfang:

Branchen, die hochfeste Komponenten erfordern, drehen sich um, um das Gießen zu quetschen, um die mechanischen Eigenschaften zu verbessern.

Vorteile:

Verbesserte Eigenschaften: Verbesserte mechanische Eigenschaften.

Präzision: Gute dimensionale Genauigkeit.

Vielseitigkeit: Kann für verschiedene Legierungen verwendet werden.

Nachteile:

Komplexität: Spezialisierte Geräte sind erforderlich.

Materielle Einschränkungen: Am besten für bestimmte Legierungen geeignet.

Die Vielfalt der Metallgussmethoden stellt sicher, dass Hersteller die am besten geeignete Technik für ihre spezifischen Bedürfnisse auswählen können. Jede Methode bringt ihre einzigartigen Vor- und Nachteile mit sich, wodurch die Entscheidung vielfältig und abhängig von Faktoren wie Produktionsvolumen, Teilkomplexität und materieller Anforderungen abhängt. Mit dem Fortschritt der Technologie entwickelt sich die Welt des Metallgusses weiter und verspricht noch effizientere und präzisere Methoden zur Gestaltung der Zukunft der Herstellung.

Copyright © Ningbo Shengfa Hardware Factory Limited - CNC -Bearbeitung, Schmiedeservice - Alle Rechte vorbehalten. Links Sitemap RSS XML Privacy Policy