Metallguss ist ein Eckpfeiler der modernen Fertigung und bildet die Grundlage für die Gestaltung verschiedener Branchen. Dieser umfassende Leitfaden befasst sich mit verschiedenen Gussmethoden, deckt ihre Funktionsprinzipien auf und untersucht die umfangreichen Anwendungsbereiche, die sie zu einem integralen Bestandteil der Produktion machen.

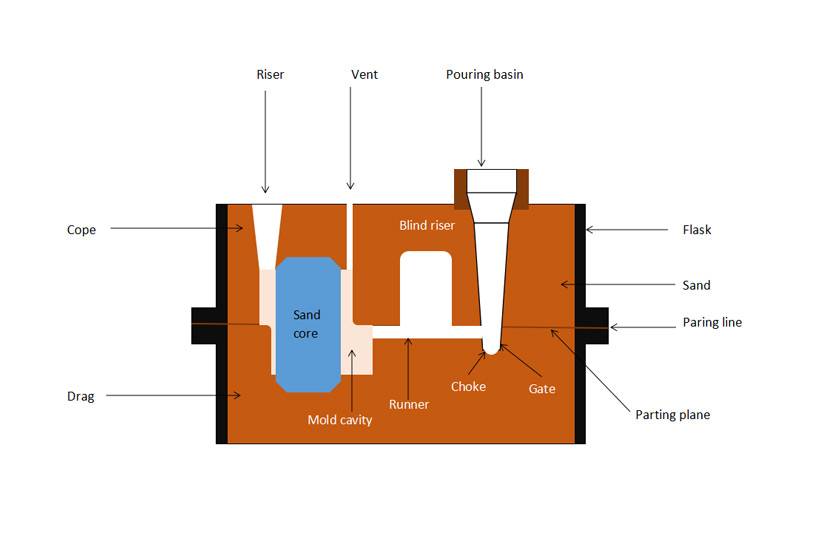

1. Sandguss

Funktionsprinzip:

Die Einfachheit des Sandgusses liegt in der Herstellung von Formen aus Sand. Der Prozess umfasst die Bildung eines Musters, den Zusammenbau der Form und das vorsichtige Gießen von geschmolzenem Metall in den Hohlraum.

Anwendungsbereich:

Vielseitigkeit ist das Markenzeichen des Sandgusses. Es eignet sich für Eisen- und Nichteisenmetalle, zeichnet sich durch die Herstellung komplexer Formen aus und erleichtert Produktionsläufe in großen Mengen.

Vorteile:

Geringe Kosten: Sand ist ein reichlich vorhandenes und kostengünstiges Material.

Vielseitigkeit: Geeignet für verschiedene Metalle und komplizierte Designs.

Großserienfertigung: Ideal für die Massenproduktion.

Nachteile:

Oberflächenbeschaffenheit: Die Oberflächenbeschaffenheit kann im Vergleich zu anderen Methoden rau sein.

Toleranz: Die Toleranzen sind möglicherweise nicht so eng wie bei Präzisionsmethoden.

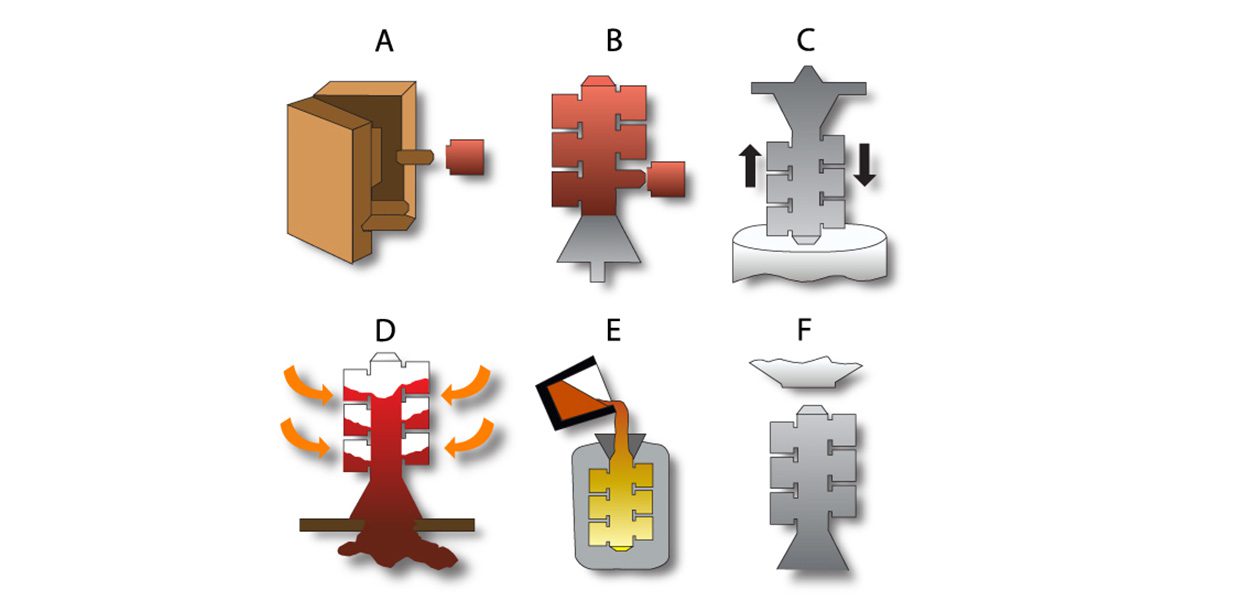

2. Feinguss

Funktionsprinzip:

Beim Feinguss oder Wachsausschmelzguss wird ein Wachsmodell erstellt, mit einer Keramikschale überzogen und das Wachs geschmolzen, um einen Hohlraum für das Metall zu schaffen.

Anwendungsbereich:

Feinguss ist in der Luft- und Raumfahrt- und Schmuckindustrie weit verbreitet und wird für seine Präzision und Fähigkeit zur Reproduktion komplizierter Details geschätzt.

Vorteile:

Hohe Präzision: Hervorragend geeignet für komplizierte Designs und feine Details.

Glatte Oberflächenbeschaffenheit: Erzeugt Gussteile mit minimaler Nachbearbeitung.

Vielseitigkeit: Kann verschiedene Metalle gießen.

Nachteile:

Kosten: Höhere Kosten im Vergleich zu einigen anderen Methoden.

Produktionsrate: Langsamer im Vergleich zu einigen Techniken mit hohem Volumen.

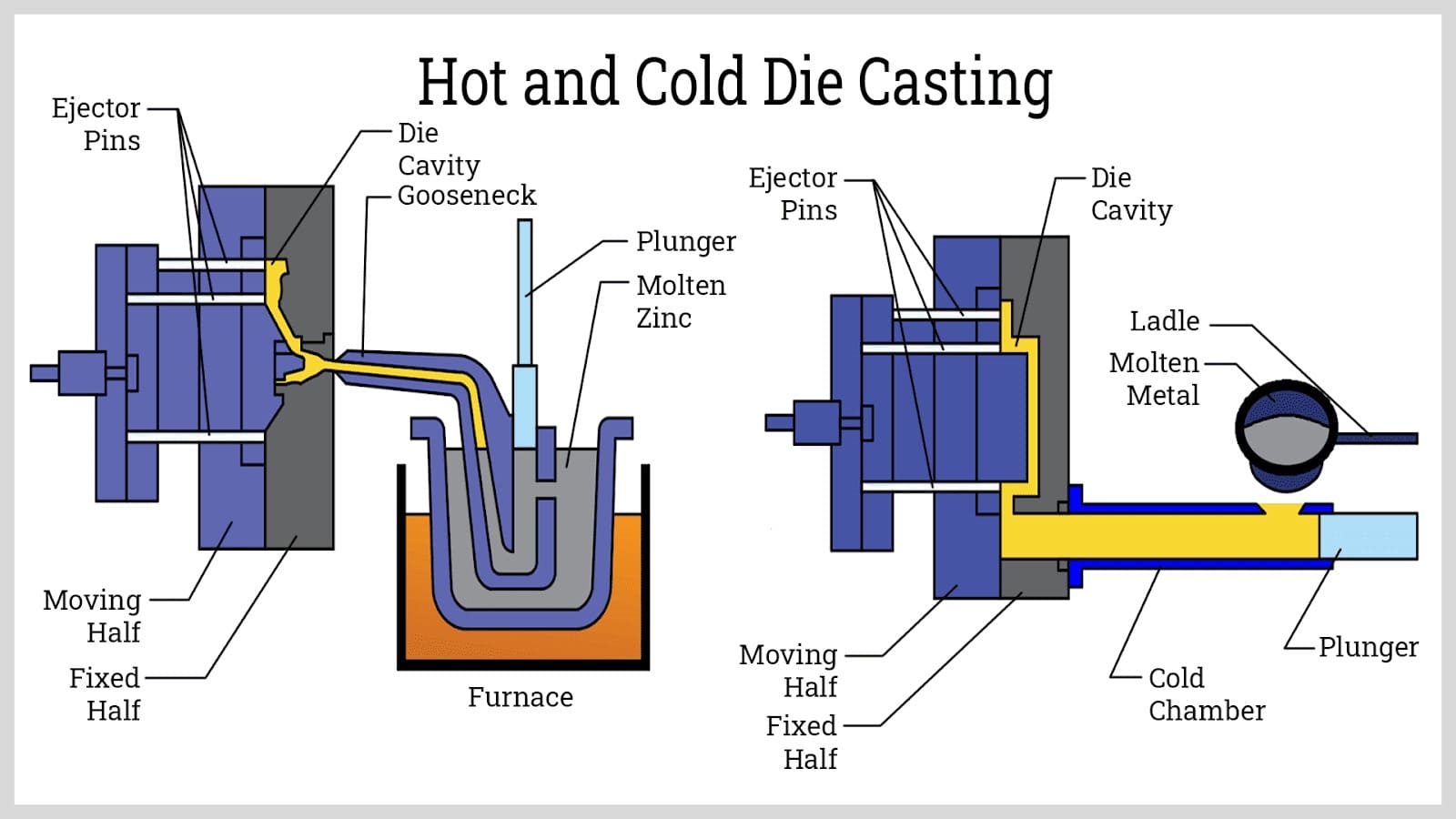

3. Druckguss

Funktionsprinzip:

Beim Druckguss wird geschmolzenes Metall mit hohem Druck in eine Stahlform eingespritzt, was eine schnelle Erstarrung und die Herstellung präziser Teile gewährleistet.

Anwendungsbereich:

Druckguss wird häufig in der Automobil- und Elektronikindustrie eingesetzt und eignet sich ideal für die Massenproduktion komplexer Komponenten.

Vorteile:

Hohe Produktionsrate: Schnelle Zykluszeiten für die Massenproduktion.

Komplexe Formen: Gut geeignet für komplizierte und komplexe Designs.

Maßgenauigkeit: Hohe Präzision und enge Toleranzen.

Nachteile:

Werkzeugkosten: Die anfänglichen Werkzeugkosten können hoch sein.

Materialbeschränkungen: Beschränkt auf bestimmte Metallarten.

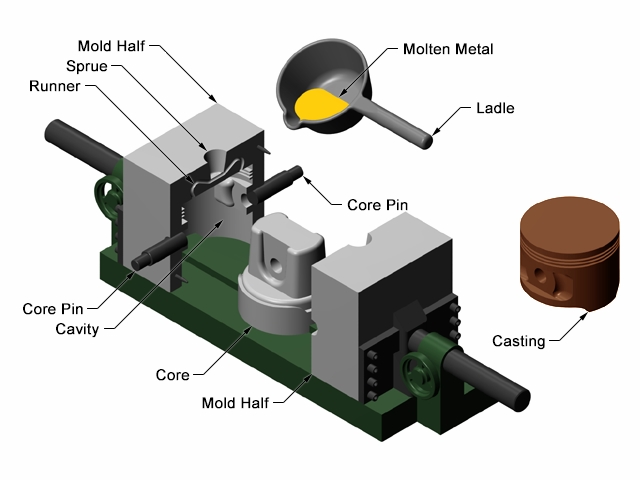

4. Dauerformguss

Funktionsprinzip:

Beim Dauerformguss werden wiederverwendbare Metallformen verwendet und es kann mit Schwerkraft oder Niederdruck gegossen werden, was Flexibilität bei der Wahl der Technik bietet.

Anwendungsbereich:

Der Schwerpunkt liegt auf Maßgenauigkeit und wird häufig zum Gießen von Aluminium- und Kupferlegierungen verwendet.

Vorteile:

Maßgenauigkeit: Gut geeignet für Teile mit engen Toleranzen.

Wiederverwendbarkeit: Formen können mehrfach verwendet werden.

Kostengünstig: Geringere Werkzeugkosten im Vergleich zu einigen Methoden.

Nachteile:

Komplexität: Im Vergleich zu anderen Methoden auf weniger komplexe Designs beschränkt.

Materialbeschränkungen: Am besten für bestimmte Metalle geeignet.

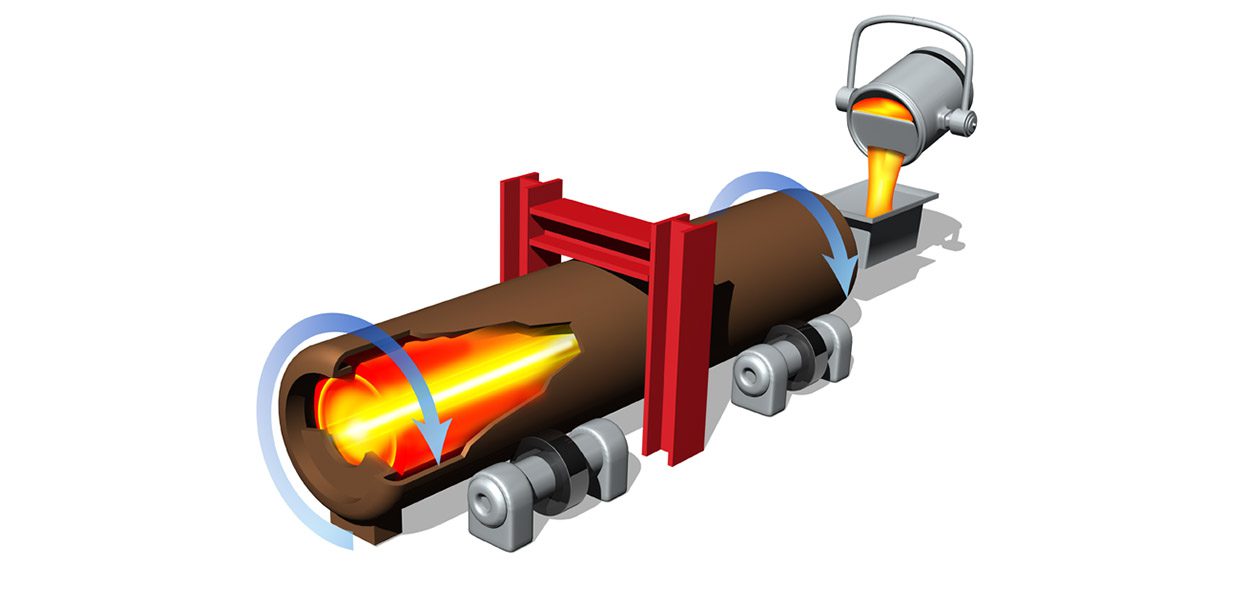

5. Schleuderguss

Funktionsprinzip:

Beim Schleuderguss wird geschmolzenes Metall in eine rotierende Form gegossen, um eine gleichmäßige Verteilung bei zylindrischen oder scheibenförmigen Gussteilen zu gewährleisten.

Anwendungsbereich:

Ideal für die Herstellung homogener und fehlerfreier Gussteile, häufig verwendet für Rohre, Röhren und rotationssymmetrische Komponenten.

Vorteile:

Qualität: Homogene und fehlerfreie Gussteile.

Kostengünstig: Effizient für bestimmte Formen und Größen.

Materialeinsparungen: Minimiert Materialverschwendung.

Nachteile:

Begrenzte Formen: Beschränkt auf rotationssymmetrische Teile.

Ausrüstungskosten: Möglicherweise ist spezielle Ausrüstung erforderlich.

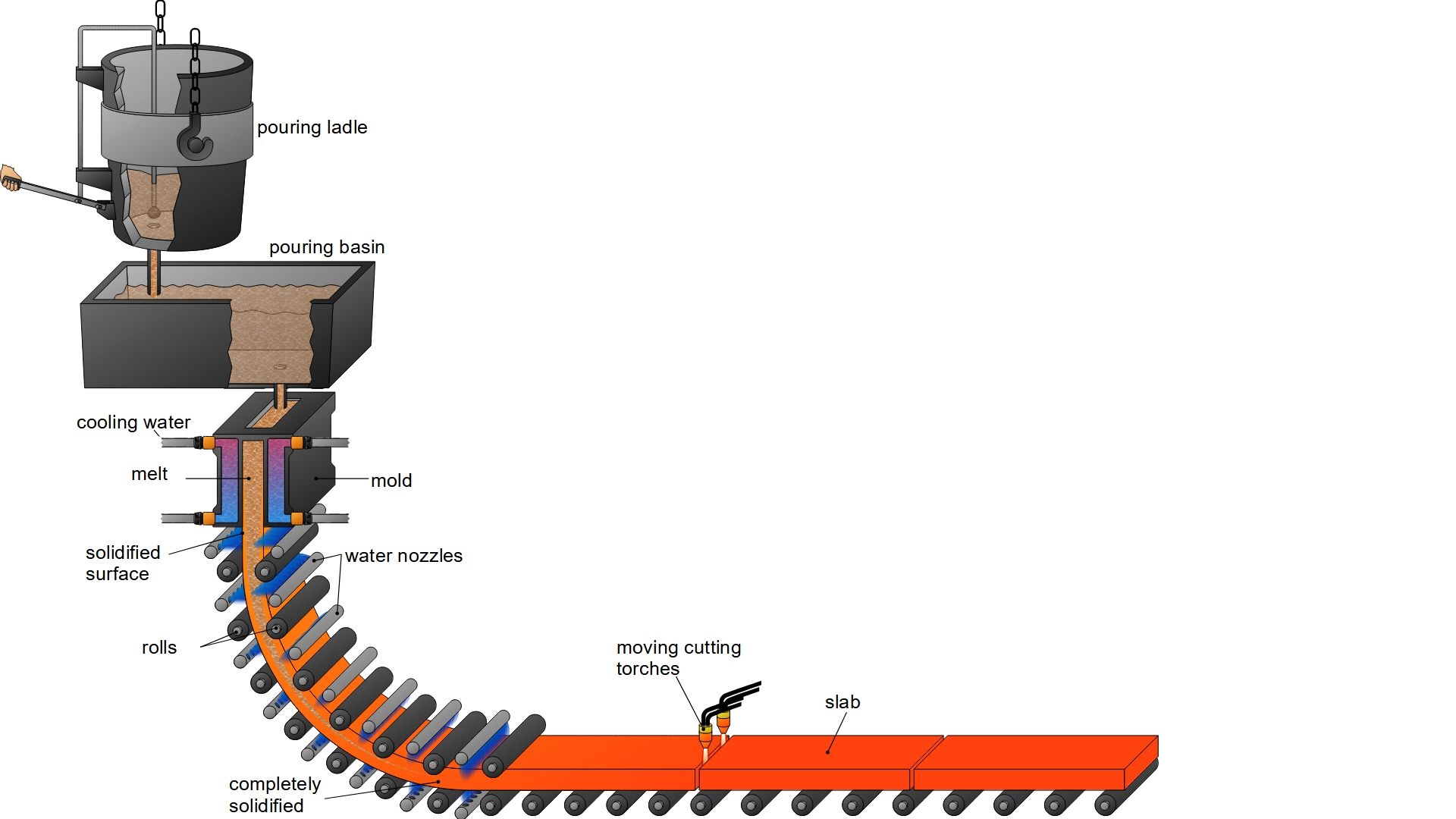

6. Stranggießen

Funktionsprinzip:

Beim Stranggießen wird geschmolzenes Metall kontinuierlich in wassergekühlte Formen gegossen, was für die Herstellung langer Metallformen effizient ist.

Anwendungsbereich:

Wird häufig zur Herstellung langer Metallprodukte wie Balken und Platten verwendet.

Vorteile:

Effizienz: Kontinuierliche und unterbrechungsfreie Produktion.

Materialeinsparungen: Minimiert Materialverschwendung.

Qualität: Homogene Struktur und verbesserte mechanische Eigenschaften.

Nachteile:

Ersteinrichtungskosten: Hohe Anfangsinvestition in die Ausrüstung.

Begrenzte Formen: Vor allem für lange Formen geeignet.

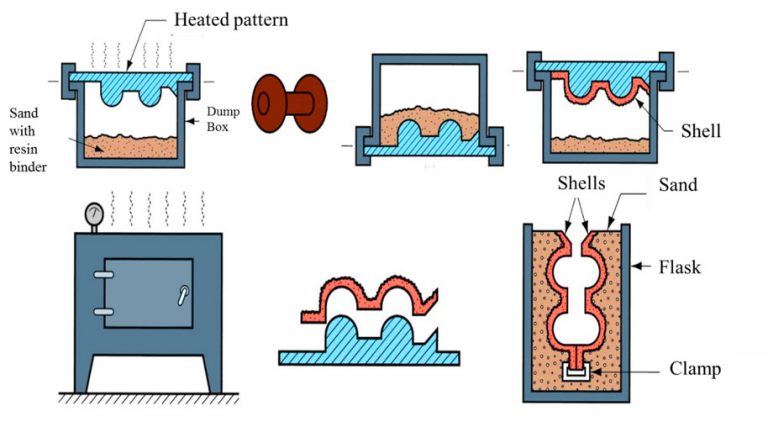

7. Schalenformen

Funktionsprinzip:

Beim Schalenformen, ähnlich dem Sandguss, werden mit Harz beschichtete Sande zur Herstellung von Formen verwendet. Bei diesem Prozess wird die Schale erhitzt, um eine robuste Form zu bilden.

Anwendungsbereich:

Branchen, die hochpräzise Gussteile benötigen, wie etwa die Automobil- und die Luft- und Raumfahrtindustrie, profitieren vom Schalenformen.

Vorteile:

Präzision: Gute Maßhaltigkeit und Oberflächengüte.

Hohe Produktionsrate: Schneller als herkömmlicher Sandguss.

Vielseitigkeit: Geeignet für eine Reihe von Metallen.

Nachteile:

Ausrüstungskosten: Die anfänglichen Einrichtungskosten können höher sein.

Materialabfall: Ein Teil des Materialabfalls in Form der Schale.

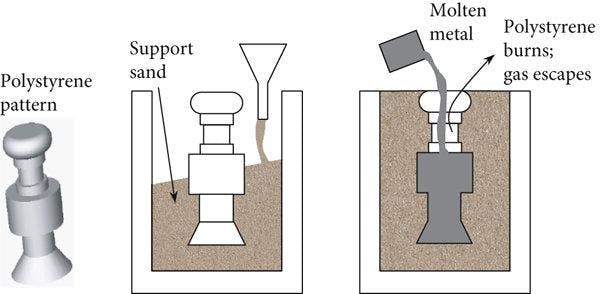

8. Schaumguss mit verlorenem Schaum

Funktionsprinzip:

Beim Gießen mit verlorenem Schaum wird ein Schaummuster erstellt, mit einem feuerfesten Material beschichtet und geschmolzenes Metall gegossen, um den Schaum zu ersetzen.

Anwendungsbereich:

Ideal für komplizierte und komplexe Teile, die häufig in Gießereien und im Automobilbau eingesetzt werden.

Vorteile:

Komplexe Formen: Gut geeignet für komplizierte Designs.

Reduzierter Bearbeitungsaufwand: Minimale Bearbeitung nach dem Guss erforderlich.

Vielseitigkeit: Kann für verschiedene Metalle verwendet werden.

Nachteile:

Musterkosten: Schaumstoffmuster können teuer sein.

Oberflächenbeschaffenheit: Möglicherweise wird nicht die gleiche Oberflächenbeschaffenheit wie bei Präzisionsmethoden erreicht.

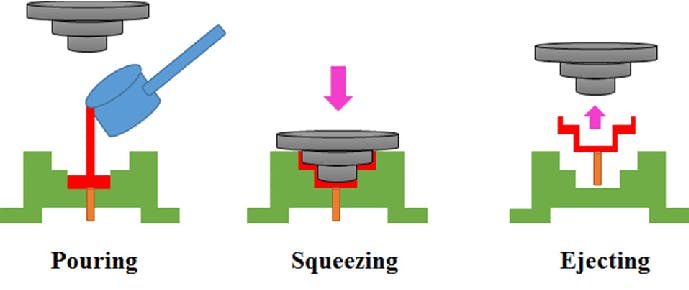

9. Squeeze-Casting

Funktionsprinzip:

Beim Squeeze-Casting wird während der Erstarrung Druck auf geschmolzenes Metall ausgeübt, wodurch die mechanischen Eigenschaften des Gussstücks verbessert werden.

Anwendungsbereich:

Branchen, die hochfeste Komponenten benötigen, greifen auf Squeeze Casting zurück, da es die mechanischen Eigenschaften verbessern kann.

Vorteile:

Verbesserte Eigenschaften: Verbesserte mechanische Eigenschaften.

Präzision: Gute Maßhaltigkeit.

Vielseitigkeit: Kann für verschiedene Legierungen verwendet werden.

Nachteile:

Komplexität: Es ist spezielle Ausrüstung erforderlich.

Materialbeschränkungen: Am besten für bestimmte Legierungen geeignet.

Die Vielfalt der Metallgussverfahren stellt sicher, dass Hersteller die für ihre spezifischen Anforderungen am besten geeignete Technik auswählen können. Jede Methode bringt ihre einzigartigen Vor- und Nachteile mit sich, sodass die Entscheidung vielschichtig und von Faktoren wie Produktionsvolumen, Teilekomplexität und Materialanforderungen abhängig ist. Mit fortschreitender Technologie entwickelt sich die Welt des Metallgusses weiter und verspricht noch effizientere und präzisere Methoden, um die Zukunft der Fertigung zu gestalten.